21세기에도 지속 되는 끊임 없는 주조 불량!

기계 완성품을 만들다 보면 심심치 않게 접하게 되는 주조 불량

오늘은 이 불량 케이스의 원인과 해결 방법, 그리고 불량 판정 된 품목의 수정 방법까지 알아보도록 하겠다.

사실 대부분의 특별한 소재가 아닌 일반적으로 사용 되는 소재의 주물 불량은 이미 20세기에 그 원인과 해결 방법이 밝혀졌는데, 아직 까지도 불량이 지속적으로 발생하는 이유는 99% 경제적인 이유 때문이다.

최고의 오퍼레이터가 좋은 주조 환경에서 주물품을 만든다면 불량률을 제로에 가깝게 할 수 있지만, 국제적으로 자리 잡은 낮은 주물품의 가격은 이렇게 제품을 만들 여력이 없게 한다.

국내 최대 주물 산업 단지인 경북 고령 ‘다산산업단지’ 만 가도 그 현실을 피부로 느낄 수 있는데,

열악한 공정 시설과 환경을 둘러 보다 보면 작업자들에 대한 감사함이 생긴다.

주물 불량 종류별 원인과 해결방법

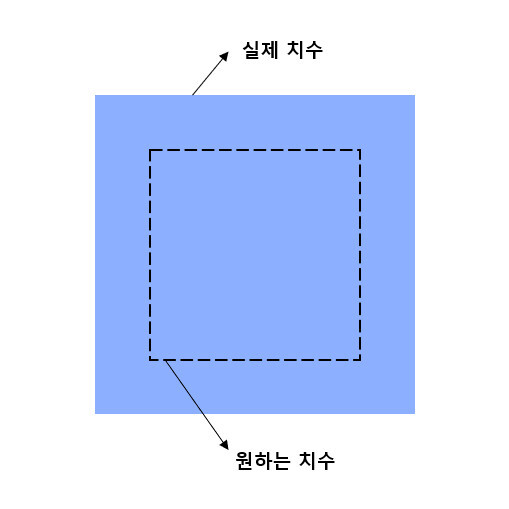

1. 불일치 (Shift or Mismatch)

| 원인 | 해결 방법 |

|---|---|

| 코어(중자)의 고정 불량 | 코어프린트, 코어 고정 캡, 채플릿, 슬러리 등을 활용하여 코어를 정확한 위치에 고정 |

| 상하부 플라스크 고정 불량 | 상하부 플라스크(몰드)를 이어주는 핀과 핀홀의 위치가 정확한지 확인 클램프, 볼트로 플라스크를 고정할 때 변형이 가지 않는지 확인 |

코어프린트 : 코어를 지지하기 위한 모형 추가 설계

코어 고정 캡 : 코어프린트에 캡을 씌워 몰드와의 유격을 감소

채플릿 : 금속으로 만든 코어 고정용 보조 부품, 주물 완성 시 주물의 일부가 됨

슬러리 : 접착제

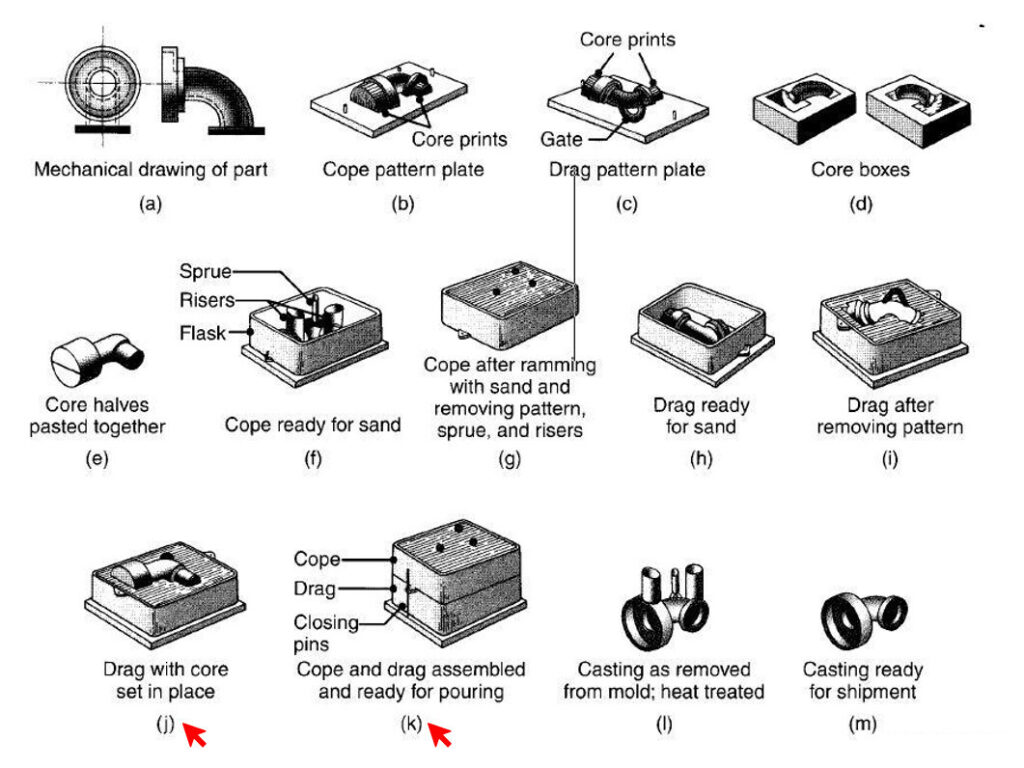

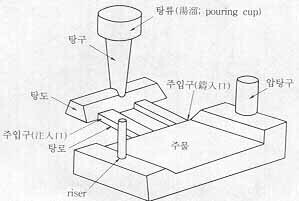

간단하게 살펴보는 주조 공정, 불일치 주조 불량은 j, k 공정에서 나타난다.

2. 팽창 (Swell)

| 원인 | 해결 방법 |

|---|---|

| 주형공동부 대응면의 부실함 | 주물사 품질 개선 두께가 유독 얇은 주형공동부 설계개선 |

| 용탕압 과다 | 용탕 주입 속도 및 온도의 과다, 주형의 통기성 부족, 탕구계 설계 불량 부족 점검 |

주형공동부 : 주조(주물) 공정에서 주형(몰드) 내부에 형성된 빈 공간을 의미. 만들고자 하는 최종 제품의 외형을 본떠서 설계 됨

탕구계 : 용융 금속을 주형 공동부까지 안전하고 효율적으로 이동시키는 통로와 구조물의 집합. 주입구, 탕도, 러너, 게이트 등으로 구성되어 있다.

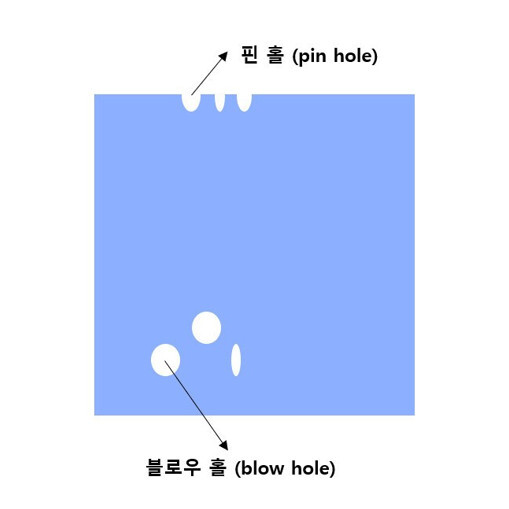

3. 기공 결함 (Porosity)

기공 결함은 금속 내부나 표면에 생기는 크고 작은 구멍 전반을 의미하며, 상대적으로 작은 결함(2~3mm 수준)을 핀 홀(pin hole) 상대적으로 큰 결함을 블로우 홀(blow hole)이라고 한다. 아예 대량의 가스가 빠져나가지 못해 생긴 큰 블로우 홀은 가스 홀(gas hole)이라고 부르기도 한다.

| 원인 | 해결 방법 |

|---|---|

| 수분 과다 | 습도 조절 (장마철 등 수분이 과다할 경우 몰드 내 잔여 수분이 기화하며 기공 발생) |

| 공기, 유기물 혼입 | 공기나 유기물이 혼입 되면 용탕 주입 시 주 성분인 질소와 산소로 분해 되며 기공 발생 공기, 유기물 혼입 방지 |

| 주형의 통기성 부족 | 응고 시 용탕 내에 있던 가스나 화학 반응하며 나오는 가스가 잘 빠지도록 주형 설계 |

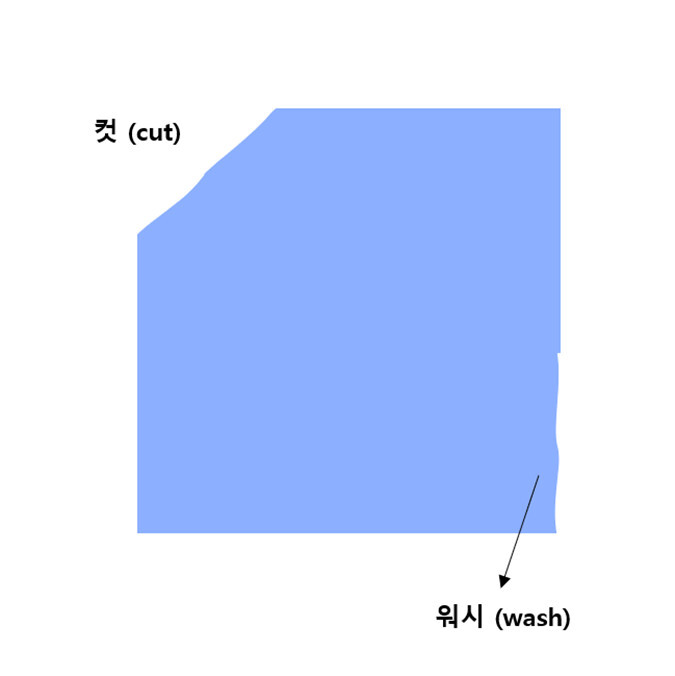

4. 컷 앤 워시 (Cut & Wash)

용탕이 몰드 내부로 빠르게 유입될 때 주형 표면이 침식(주물사 침식)되어 주물 표면에 잘린 부분(cut)이나 씻겨나간(wash) 자국이 생기는 현상

| 원인 | 해결 방법 |

|---|---|

| 과도한 용탕 주입 속도 | 탕구계 변경으로 용탕 주입 속도 조절 |

| 국부적인 용탕 충돌 | 용탕이 자연스럽게 분산 되게 탕구계 변경 |

| 주형공동부 대응면의 부실함 | 주물사 품질(강도 및 내화도) 개선 주형 표면 단단하게 다지기 |

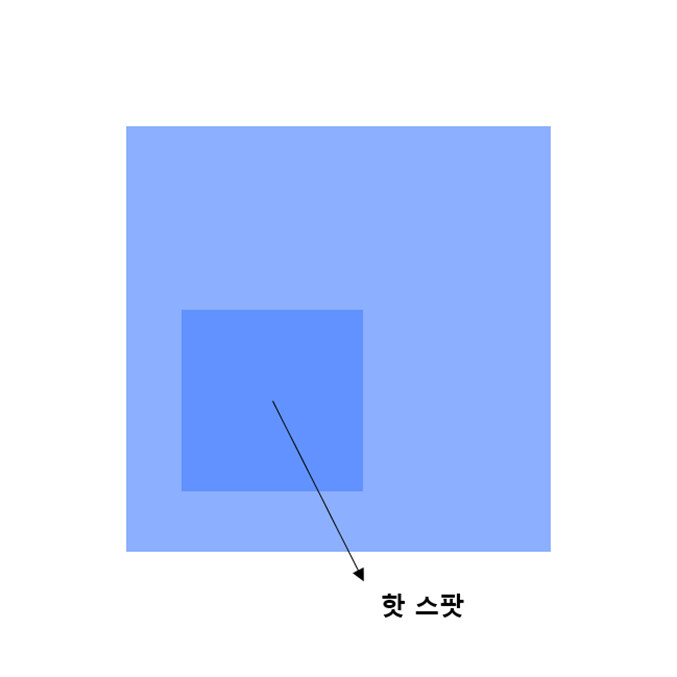

5. 핫 스팟(=하드 스팟)

주물의 일부분이 다른 곳 보다 늦게 식어 열이 남아 발생하는 결함.

핫 스팟이 마지막에 수축되면서 안이 비게 되는 결함인 수축 공동이나 표면이 한쪽으로 꺼지는 표면 함몰등을 만듬

| 원인 | 해결 방법 |

|---|---|

| 고르지 않은 주물 구조 | 고른 주물 구조를 통한 냉각 속도 고르기 주물 구조의 변경이 어려운 경우 냉각 쇠를 사용하여 일정한 냉각 속도를 맞춰 줌 |

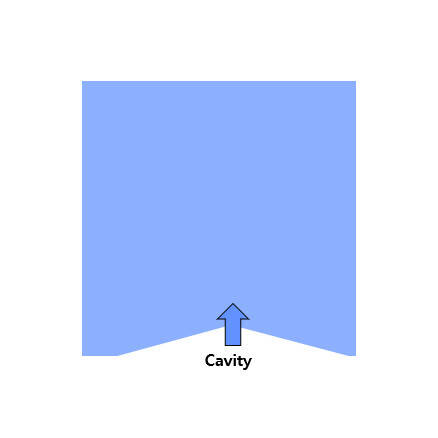

6. 수축 캐비티 (Shrinkage Cavity)

금속이 응고하면서 부피가 줄어들 때, 수축을 충분히 보충하지 못해 주물 내부나 표면에 생기는 움푹 파인 구멍이나 공동 결함

| 원인 | 해결 방법 |

|---|---|

| 고르지 않은 주물 구조 | 고른 주물 구조를 통한 냉각 속도 고르기 주물 구조의 변경이 어려운 경우 냉각 쇠를 사용하여 일정한 냉각 속도를 맞춰 줌 |

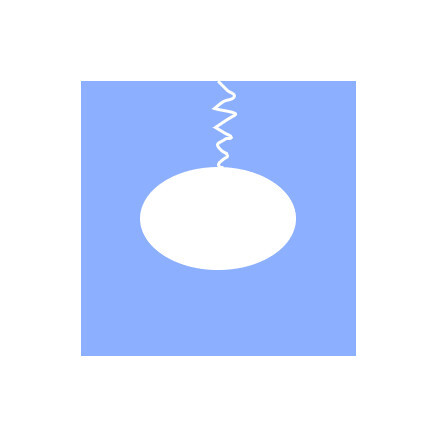

7. 열 간 균열 (Hot Tears)

주물이 응고되는 동안 금속이 아직 충분히 강하지 않은 고온 상태에서 잔류 응력이나 인장력이 작용해 금속 조직이 찢어지거나 균열이 발생하는 결함

| 원인 | 해결 방법 |

|---|---|

| 응고 중 인장응력 | 냉각속도 균일화 주물의 두께 변화 최소화 |

| 불순물 (결정립계가 불순물로 취약해져 균열이 발생) | 철저한 불순물 관리 |

8. 콜드 셧 (Cold Shut)

용융 금속(용탕)이 주형 내부에서 서로 다른 방향에서 흘러 들어와 만났을 때

충분히 융합되지 못하고 경계면에 선(line)이나 이음매(seam), 틈(gap)이 남는 결함

| 원인 | 해결 방법 |

|---|---|

| 용탕의 온도 부족 | 만나서 융합하기 전까지 응고가 되지 않도록 적절한 용탕 온도 사용 |

| 주입 속도 부족 | 적절한 용탕 주입 속도 유지 |

같이 보면 좋은 자료

프리즘(주) 사의 주조 불량에 관한 글 : 주조 불량은 왜 일어날까? 20가지의 원인과 방법